Summary Operations Management (Heizer & Render)

- 14052 reads

Deze samenvatting bij Operations Management (Slack, N., Chambers, S., Johnston R.) is geschreven in het studiejaar 2013-2014.

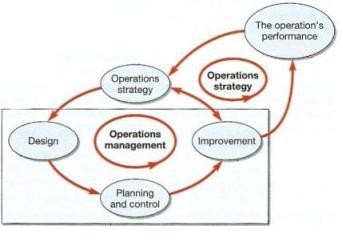

Operations Management (OM) betreft het managen van de resources die te maken hebben met de productie en levering van goederen en diensten. Het deel van het bedrijf dat OM uitvoert wordt de operations functie genoemd. Het is het hart van elk bedrijf en iedereen heeft ermee te maken aangezien elk bedrijf een product of dienst levert. Het omvat alle activiteiten die verband houden met het vervullen van klantbehoeften, van inkoop en transport tot aan service. De operations activiteit, is het managen van processen, dat in alle functies voorkomt. Een operations Manager houdt zich bezig met de volgende zaken:

OM is een van de belangrijkste functies in een organisatie naast marketing en product ontwikkeling. Ondersteunende functies zijn financiële administratie en HR. Deze werken allen nauw samen voor optimale effectiviteit en informatiestromen. Het doel en de aard van Operations Management is bij elk bedrijf nagenoeg hetzelfde: het gebruik van resources in de organisatie om een output te genereren die aan bepaalde marktbehoeften voldoet. OM gebruikt bijvoorbeeld machines om effectief producten te produceren die voldoen aan de huidige marktvraag of OM gebruikt kennis om creatieve ideeën te presenteren die consumentenverwachtingen overstijgen. In een kleine organisatie is de rol van OM lastiger omdat functies elkaar vaak overlappen. Het voordeel is weer dat de kwaliteit vaak hoger is en dat er sneller ingespeeld kan worden op veranderende marktvraag.

Beslissingen op het gebied van OM zijn in principe hetzelfde in een profit en non-profit organisatie. Alleen een non-profit organisatie heeft vaak te maken met moeilijkere doelstellingen en tegenstrijdige belangen. Door het veranderende werkklimaat waarbij operations managers anders moeten denken wordt OM steeds belangrijker. Denk hierbij aan globalisering, hogere eisen aan kwaliteit, kostendruk, nieuwe technologieën enz. Manieren waarop OM hierop kan reageren zijn bijvoorbeeld door inzet van flexibele werkpatronen, customer relationship management, snellere time-to-market methoden, supply chain management, het maken van faal-analyses.

Operations kunnen gezien worden als een stroom van input (resources) die worden omgezet naar output (producten of diensten); ook wel het Transformation process model genoemd. Transformed resources zijn resources die bewerkt, veranderd of omgezet worden gedurende het operationele proces (klanten, materialen, informatie, faciliteiten en staf). Al deze resources kunnen gezamenlijk gebruikt worden als input, bijvoorbeeld bij een bank, maar er is er altijd een dominant. Outputs zijn onder te verdelen in tangible en intangible outputs. Tangible betekent tastbaar, zoals de meeste goederen. Diensten daarentegen zijn ontastbaar. Daarbij kunnen goederen opgeslagen worden, hun levensduur is dus langer dan die van diensten. De meeste bedrijven produceren zowel goederen als diensten. Als een bedrijf grotendeels producten produceert en daarbij ondersteunende diensten levert noemen we deze diensten facilitating services. Een informatieprovider is een dienstverlener. De software die hij erbij verkoopt is een ondersteunend product, ofwel facilitating product.

Een organisatie is opgebouwd uit een intern netwerk (supply network) van processen. Deze processen bestaan uit een bundel van resources die een mix van goederen en diensten produceren. Elk proces is een interne leverancier en interne klant voor andere processen.

Voor effectief OM moet een bedrijf op drie niveaus geanalyseerd worden; het proces, de operatie en het interne netwerk, ook wel hiërarchie van operaties. Bedrijven proberen hun processen vaak toe te spitsen op een bepaalde klantbehoefte. Wanneer een klantbehoefte vervuld wordt door middel van een proces, noemen we dit een end-to-end bedrijfsproces.

Voor bijvoorbeeld een productiemaatschappij ziet dit er als volgt uit:

Netwerk: studio’s, castingbureau, promotiebedrijf, uitzend, programa-maker

Operatie: engineering, productie, marketing, sales, finance, ontwerp.

Proces van bv het maken van een video: aanschaf materialen, constructie, ontwerp, bewerken.

Operations kunnen verschillen in de diversiteit, zichtbaarheid, volume en marktvraag en deze factoren zijn bepalend voor de kosten. De kosten zijn laag bij een lage diversiteit, lage zichtbaarheid, stabiele vraag en hoog volume.

Diversiteit: een bedrijf dat veel variatie biedt in haar product of dienst moet flexibel zijn. Denk aan een taxibedrijf. Bij lage diversiteit kunnen operaties juist gestandaardiseerd werken.

Zichtbaarheid: betreft hoeveel processen zichtbaar zijn voor de klant. Online bedrijven zijn bijvoorbeeld minder zichtbaar dan fysieke bedrijven. Bij een webshop is de operatiefunctie gecentraliseerd en processen gestandaardiseerd; hierdoor dalen de kosten. Voor bedrijven met een hoge zichtbaarheid is klantvriendelijkheid erg belangrijk. Omdat de klant hier deel uitmaakt van de operatie kunnen ze vragen wat ze willen, dit heet high received variety. Resources (lees medewerkers) zijn hierdoor minder productief, waardoor de kosten toenemen. Sommige bedrijven hebben zowel processen met een lage als hoge zichtbaarheid, ook wel front office en back office genoemd.

Volume: bedrijven die goederen produceren in hoog volume, zoals een fastfood keten, hebben te maken met een herhaling van taken en standaardisatie in de werkprocessen. Bij lagere volumes zijn de kosten per unit dan ook hoger.

Marktvraag: sommige bedrijven hebben te maken met een veranderende marktvraag gedurende het jaar (hotels). Het is belangrijk dat een dergelijk bedrijf snel inspeelt op veranderingen. De kosten zijn hier hoger dan bij een stabiele marktvraag, dus door de voorspelbaarheid zijn de benodigde resources (hulpmiddelen) makkelijker in te schatten.

De operatieactiviteiten bepalen de operatie management en strategie. Het samenvoegen van de activiteitengebieden creëert het transformation process model. Een simpel voorbeeld:

Operations kan de winst, en dus het succes, van de gehele organisatie beïnvloeden. Het grootste gedeelte van de activa bestaat namelijk uit operations. Bovendien heeft operations de mogelijkheden om op consumenten te reageren en concurrentievoordelen te ontwikkelen. Op strategisch niveau zijn de opbrengsten van operations van belang voor de stakeholders: de mensen die belang hebben bij de activiteiten van een organisatie, zoals consumenten, werknemers, leveranciers, aandeelhouders enz. Het is dus van groot belang dat de operations functie de doelen van de belanghebbenden begrijpt en haar eigen doelen hierop aanpast, zie onderstaande tabel.

| Aandeelhouders | Wat verlangen zij van de operaties | Wat verlangen de operaties |

| Aandeelhouders | Stabiele inkomsten en rendement | Investeringen + lange termijn binding |

| Directie | Lage operatiekosten + laag faalrisico | Consistente en bereikbare strategieën en voldoende geld |

| Medewerkers | Goede, veilige werkcondities | Betrokkenheid en goede inzet |

| Vakbonden | Werken conform afspraken | Redelijkheid en assistentie bij problemen |

| Leveranciers | Tijdige bestellingen tegen eerlijke prijzen, lange termijn contracten | Vertrouwen op levering en kwaliteit. Progressieve prijskortingen |

| Financiële regelgevers | Houden aan regels | Consistentie in regels en toepassing daarvan |

| Overheden | Wettelijke eisen in acht nemen en bijdragen aan (inter-)nationale economie | Lage belastingen en gepaste infrastructuur |

| Lobby groepen | Activiteiten moeten passen bij belangen van LG’s | Praktische hulp bij bereiken van bovengenoemde doelen |

| Maatschappij | Minimaliseren van negatieve effecten zoals vervuiling | Ondersteuning voor de plannen van de organisatie |

De operations functie heeft daarbij ook sociale verantwoordelijkheden, de zogenaamde corporate social responsibility (CSR). Dit wordt steeds belangrijker, zowel vanuit ethisch als commercieel oogpunt. Voorbeelden van bedrijven die succesvol Operations Management toepassen wijzen uit dat een effectieve operatie een groter effect heeft op de omzet dan bijvoorbeeld een salescampagne of investeren in betere machines om de flexibiliteit te verhogen. Uiteraard neemt door een sales campagne de omzet toe, maar de kosten van operations ook. En een investering kost ook geld. Het effectief inzetten van operations management leidt dus tot lagere kosten en hogere omzet/winst.

Er zijn verschillende manieren waarop de operations functie kan bijdragen aan het succes van een organisatie:

Doelen operations functie

In het algemeen streeft de operations functie de volgende vijf basisdoelen na:

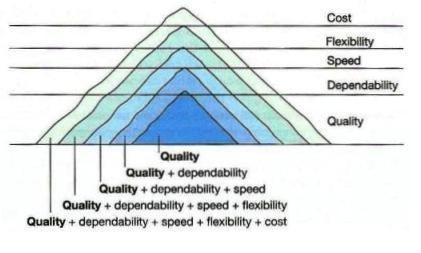

Kwaliteit: door op de juiste manier te werken probeert de operations functie de kwaliteit van de goederen en diensten van een organisatie te verbeteren. Kwaliteit is voldoen aan de verwachtingen van de consument en een goede kwaliteit heeft dus ook een positieve invloed op de klanttevredenheid. Kwaliteit is daarbij de eigenschap van een product of dienst die het gemakkelijkst te beoordelen is. Intern zorgt kwaliteitsmanagement voor een vermindering van de kosten, want als producten goed zijn en minder fouten worden gemaakt kost dit ook minder tijd en geld om het op te lossen. Tevens zorgt goede kwaliteit voor een toename van de betrouwbaarheid, stabiele en efficiënte processen.

Snelheid: de operations functie probeert door efficiënt en zo snel mogelijk te werken de levertijden van goederen en diensten te beïnvloeden. Hoe eerder klanten een product in huis hebben, hoe groter de kans dat ze het product kopen en er voordeel van hebben. Dit stukje service verhoogt de klanttevredenheid. Intern heeft snelheid ook voordelen: efficiënte levering zorgt voor lagere voorraden. Wanneer het hele proces van productie tot levering korter duurt, hoeven producten minder lang opgeslagen te worden. Ook risico’s worden verkleind door snel te werken. Dit heeft alles te maken met voorspellen van de vraag, dat lastiger wordt over langere termijn. Hoe korter de doorlooptijd van een product hoe minder er vooruit gepland moet worden en hoe dichter het totaal aantal geproduceerde producten bij de werkelijke vraag zal liggen. Dit alles werkt kostenverlagend.

Betrouwbaarheid: door op tijd te leveren verhoogt de organisatie haar betrouwbaarheid richting de klant. De eerste keer dat een klant bestelt, heeft dit niet zoveel invloed; het product is immers als betaald. Maar niet tijdige levering kan er wel voor zorgen dat een klant niet meer terugkomt, hoe goedkoop en/of snel de service verder ook is. Binnen de organisatie zorgt een hoge mate van betrouwbaarheid voor operationele solvabiliteit, dus besparing van tijd en geld. Als een bepaalde afdeling niet op tijd klaar is, kan dit het gehele proces stilleggen. Het is vaak ook duurder om op korte termijn nog aan bepaalde producten te komen en daarbij lopen vaste kosten gewoon door. Kortom, als afspraken nagekomen worden, hoeven er ook geen problemen opgelost te worden en kost dit geen onnodige tijd en geld. Bovendien zorgt betrouwbaarheid voor een prettige werksfeer als je weet dat je van je collega’s op aan kan. Wanneer afdelingen op elkaar kunnen vertrouwen, creëert dit stabiliteit waardoor zij zich bezig kunnen houden met bijvoorbeeld het verbeteren van hun eigen taakgebieden.

Flexibiliteit: door bedrijfsprocessen te optimaliseren probeert de operations functie de flexibiliteit waarmee producten en diensten geproduceerd worden te beïnvloeden. Flexibiliteit is een belangrijke factor, want het geeft de organisatie de mogelijkheid om veranderingen in de operatie door te voeren. Intern levert dit snellere responstijden, minder verlies van tijd, en een hogere betrouwbaarheid op. Extern kan een hogere flexibiliteit leiden tot productie van nieuwe goederen en diensten, met een breder assortiment, in verschillende aantallen en op verschillende tijden. Wanneer een organisatie optimaal flexibel is, zijn zij in staat om goederen of diensten aangepast aan de individuele klant te produceren en leveren in hoog volume en op een kostenbesparende manier. Dit wordt Mass customization genoemd. Denk bijvoorbeeld aan een bedrijf als Dell, dat qua volume een van de grootste computerproducenten is, maar consumenten wel in staat stelt de computer naar eigen behoefte samen te stellen en te ontwerpen. Steeds vaker wordt er gekeken in welke mate een bedrijf aan al deze vijf factoren voldoet, en dan met name flexibiliteit en snelheid. Deze wendbaarheid (agility) geeft aan in hoeverre een bedrijf kan reageren op veranderende marktbehoeftes door nieuwe en bestaande producten en diensten flexibel en snel te produceren.

Lage kosten: een belangrijke taak van de operations functie is om zo goedkoop mogelijk te werken, waardoor de kosten van goederen en diensten verlaagd worden. Deze lagere kosten kan de organisatie dan weer doorberekenen naar de klant door lagere prijzen te hanteren en zo de volumes te vergroten of hun winstgevendheid vergroten. Dit is het belangrijkste doel voor bedrijven die concurreren op basis van prijs, maar gezien het effect op omzet en winst is dit uiteraard voor elke onderneming interessant.

Hoe succesvol een organisatie is in het verlagen van haar kosten kan gemeten worden met productiviteit. Deze ratio geeft weer wat een organisatie geproduceerd heeft in relatie tot wat het haar gekost heeft.

Vaak wordt er ook gekeken naar bepaalde factoren van deze in- en output. Zoals de productiviteit per jaar, per medewerker:

Single - factor productivity = (output van de operatie: een input van de operatie)

Hierdoor kunnen verschillende operaties vergeleken worden, zonder hierin het effect van inputkosten mee te nemen. Als de single input factor uitgedrukt wordt in kosten (zoals arbeidkosten) dan wordt het effect van de inputkosten wel meegenomen. De totale factor productiviteit (incl. alle input factoren) wordt als volgt berekend:

Multi - factor productivity = (output van de operatie : alle inputs van de operatie)

De makkelijkste manier om de productiviteit te verbeteren is natuurlijk door de kosten van de input te verlagen en de output gelijk te houden. Dit kan bijvoorbeeld door gecentraliseerd te werken vanaf een locatie waardoor faciliteitkosten verlaagd worden, of de productie te verhuizen naar een land waar arbeidskosten lager zijn, of het ontwerp van een product aan te passen zodat goedkopere materialen gebruikt kunnen worden. De invoer kan beter gebruikt worden door zo min mogelijk materiaal te verspillen, personeel beter in te zetten of beter gebruik te maken van ruimtes. Ook de andere doelen van de operatiefunctie hebben dus invloed op de kosten. Door beter naar deze factoren te kijken, kunnen de kosten nog verder verlaagd worden. De externe effecten van de vijf prestatiedoelstellingen zijn:

Speed: een korte bezorg- dan wel levertijd > Intern: snelle doorlooptijd

Quality: hoog gespecificeerde producten en/of diensten > Intern: foutvrije processen

Cost: lage prijs, hoge marge, of beide > Intern: een hoge totale productiviteit

Dependability: betrouwbare levering > Intern: betrouwbare processen

Flexibility: regelmatig nieuwe producten/diensten, breed aanbod en aanpassingen in de hoeveelheid en levering > Intern: het vermogen te veranderen

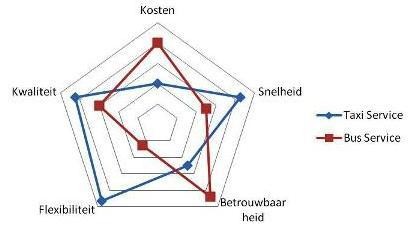

De relatieve belangrijkheid van de verschillende factoren op het product/de dienst kan schematisch worden weergegeven in een polar representation. Vanuit een middelpunt waaieren lijnen uit naar de omliggende factoren. Hoe dichter de lijn bij het midden blijft, hoe minder belangrijk het voor operations is om dat doel te bereiken. Uit het onderstaande figuur wordt duidelijk dat operations van een taxibedrijf zich zal richten op kwaliteit, flexibiliteit en snelheid; voor het busbedrijf spelen betrouwbaarheid en lage kosten een grote rol.

Soms kan een van deze factoren slechts verbeterd worden door een van de andere (minder belangrijke) factoren op te offeren. Dit noemt men een trade-off. Er zijn twee verschillende soorten trade-offs: je kan doelen repositioneren door een keuze te maken tussen het ene doel verbeteren en de prestatie van het andere te verlagen. Je kan ook de effectiviteit van de operatie verhogen, zodat verbeteringen in de prestaties van het ene doel bereikt kunnen worden zonder de prestaties van andere doelen te verlagen. Organisaties zijn allemaal verschillend en zullen dus ook op een verschillende manier omgaan met trade-offs. De ene organisatie levert bijvoorbeeld een hoge variatie aan producten met meer kosten, waar een andere organisatie lagere kosten heeft, maar een minder uitgebreid assortiment. De ene operatie is hierbij meer effectief dan de andere. Grafisch weergegeven liggen de organisaties waarvan de prestaties hoger zijn dan die van anderen op een lijn, de effectiviteitgrens (efficiënt frontier). De organisatie kan de balans in factoren veranderen en dezelfde effectiviteit behouden door zichzelf op de effectiviteitgrens te positioneren. Echter, om de effectiviteit van de operations te verhogen moet de grens uitgebreid worden, wat uiteraard lastiger is.

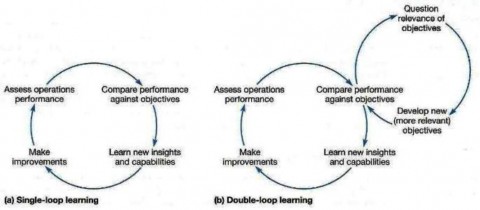

Het is bijna onmogelijk voor een organisatie om haar toekomstige acties vooruit te plannen. Om hier richting aan te geven is er een handig hulpmiddel, namelijk: strategie. Dit betreft het totale pakket aan beslissingen en daaropvolgende acties die een organisatie positioneert ten opzichte van haar omgeving en helpt lange-termijn doelen te bereiken. De operations strategie betreft die beslissingen en acties die betrekking hebben op de rol doelen en activiteiten van de operations. Met operations wordt hier bedoeld alle resources die bijdragen aan het tot stand komen van goederen en diensten. Met operationele zaken worden alle dagelijkse handelingen bedoeld. De operations kunnen dus zowel vanuit operationeel (dag-tot-dag) als strategisch (lange termijn) oogpunt bekeken worden. Een strategie bestaat uit content (inhoud) en processen. De content bestaat uit de beslissingen die genomen worden om bepaalde doelen te behalen. De procedures die gebruikt worden om deze strategie vorm te geven, noemen we de processen.

Het doel van de operations strategie is de prestaties van operations op lange termijn te verbeteren en in steeds grotere mate het succes van de organisatie te beïnvloeden. Dit gaat in drie stappen:

De bijdrage van de operations functie aan het succes van een organisatie kan gemeten worden aan de hand van het 4-fase model. De fases gaan van een passieve houding van de operations functie tot een steeds actievere rol waarbij ze uiteindelijk een centraal element in de concurrentiestrategie innemen. Door de capaciteiten van de operations functie te vergroten wordt dus ook de strategische impact vergroot.

Fase 1: intern gericht en neutrale houding. In deze fase is de bijdrage van de operations functie niet alleen minimaal, het kan de organisatie er zelfs van weerhouden effectief te concurreren.

Fase 2: extern gericht en neutrale houding. Hier kijkt de operations functie ook naar de markt en de concurrentie. Best practices kunnen overgenomen worden. De organisatie is in deze fase net zo goed als concurrenten.

Fase 3: intern en ondersteunend. Met een operations functie die zich in de fase bevind, kun je je als organisatie meten met de besten in de markt. De operations functie weet wat de doelen van de organisatie zijn en ondersteunt de organisatie om deze doelen te bereiken door de juiste resources te ontwikkelen en een geloofwaardige operations strategie op te stellen.

Fase 4: extern en ondersteunend. In deze fase is de operations functie het fundament van de organisatie. Operations zorgt voor lange termijn voordelen, voorspelt marktveranderingen en ontwikkelt de benodigde capaciteiten om hierop in te spelen om zo de concurrentie een stap voor te zijn. Innovatie, creativiteit en proactiviteit zijn kernwaarden.

De operations strategie kan vanuit verschillende perspectieven bekeken worden:

Top-down: reflectie van wat het hele bedrijf wil en betreft dus strategische beslissingen op verschillende niveaus:

Corporate strategy; strategie op het hoogste niveau; bepaalt hoe de organisatie zich gaat positioneren ten opzichte van haar economische, politieke en sociale omgeving. Beslissingen hebben betrekking op welke markten de organisatie wil bedienen, in welke landen en hoe het geld verdeeld gaat worden over de verschillende business units.

Business strategy; bepaalt de missie en doelen voor elke aparte businessunit op zich en hoe die zich moet positioneren ten opzichte van de markt, de klanten en de concurrentie.

Functional strategy; bepaalt de doelen voor de bijdrage van elke functie aan de business strategie. Wat voor rol operations dus heeft, hangt af van de strategie die de organisatie als geheel wil volgen.

Dit is een vrij orthodoxe methode van hoe strategieën eruit moeten zien, maar op deze manier wordt niet gekeken naar de dagelijkse gang van zaken.

Bottum-up: ziet de algehele strategie zoals die uit de dagelijkse operationele zaken naar voren komt. De functionele strategie wordt dus niet van bovenaf bepaald maar er wordt de betreffende functies zelf gevraagd naar hun mogelijkheden en beperkingen. Een bottum-up strategie vormt zich over een langere periode, net hoe het in de praktijk gaat. Verbeteringen in operatie vormen zo bij elkaar opgeteld een strategie. Op hoog niveau wordt enkel de strategie vastgelegd en de benodigde resources verstrekt. Wanneer strategieën gevormd worden door de ervaringen van operations naar verloop van tijd, wordt gesproken van emergent strategies. De kernwaarden zijn dan ook leren van ervaring en continue verbetering.

Market requirements: ziet de operations functie als het tevreden houden van bepaalde markten. Onontbeerlijk voor een organisatie die op lange termijn wil overleven. Dit is niet alleen een zaak van de marketingafdeling. De operations doelen en beslissingen moeten dus ook toegespitst worden op klantbehoeften en acties van de concurrentie. Dit gebeurt door de vijf doelen van de operations functie te koppelen aan de concurrentiefactoren, ofwel klantbehoeften. Wanneer klanten lage prijzen willen, moet operations excelleren op kosten, als klanten echter een snelle levering op prijs stellen moet operations sturen op snelheid. De concurrentiefactoren bestaan uit:

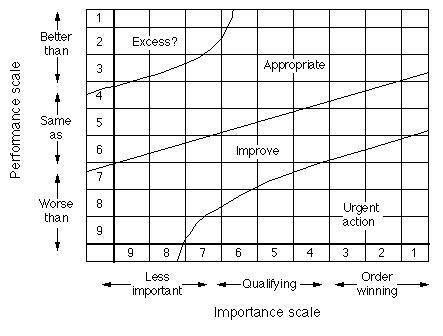

Order-winnende factoren: alles wat direct bijdraagt aan het succes van een organisatie. De belangrijkste redenen voor consumenten om een bepaald product of dienst te kopen. Beter presteren op deze factoren zal leiden tot een groter marktaandeel of in ieder geval kansen daartoe. Wanneer de operations functie beter wordt in het leveren van order-winnende factoren, zorgen deze voor een stabiele toename in het concurrentievermogen.

Kwalificerende factoren: betreft die aspecten welke op een bepaald niveau moeten zijn, wil de consument het product ook maar overwegen. Maar ook al is het niveau hoger dan gangbaar in de markt, dit levert niet veel concurrentievoordeel op. Deze factoren zijn gegeven, voldoet een product of dienst niet aan de standaard dan kan dit het concurrentievermogen van de organisatie ernstig doen verminderen.

Minder belangrijke factoren: beïnvloeden de consument op geen enkele manier en zijn daarom dus ook niet relevant. Ze kunnen echter wel van belang zijn voor andere activiteiten van de operations. Als een organisatie goederen of diensten levert voor verschillende klantgroepen, zal zij bovengenoemde factoren ook voor elke klantgroep afzonderlijk moeten bepalen.

Operations resource is gebaseerd op de resource-based view (RBV) van de organisatie, die stelt dat organisaties die bovengemiddeld presteren hun duurzaam concurrentievoordeel verkregen hebben vanwege de kernkwaliteiten van haar resources. De kerncompetenties van de operations functie worden dan ook als de belangrijkste invloeden op de operations strategie. Soms worden er vanuit de markt dingen gevraagd die vanuit de operatie niet mogelijk zijn, bijvoorbeeld vanwege te weinig resources. Ook operations heeft zijn beperkingen. Maar in plaats van uit te gaan van kansen in de markt kun je als organisatie ook kijken naar de mogelijkheden die operations bied. Hieruit ontstaan dan vaak weer andere kansen en inzichten. Belangrijk is dus inzicht krijgen in de operations resources. Hierbij moeten ook de intangible (ontastbare) resources meegenomen, zoals de relatie leveranciers, reputatie bij de klant, technologische kennis en samenwerking binnen het operations team. Uiteindelijk moet operations ervoor zorgen dat haar strategische beslissingen leiden tot optimale ontwikkeling van haar kwaliteiten met de beschikbare resources en processen.

De strategische beslissingen kunnen onderverdeeld worden tussen structurele en infrastructurele beslissingen. Structurele beslissingen geven de operatie richting en vorm. Een voorbeeld is een nieuw productontwerp. Een structurele strategie moet helpen bij het bepalen welke producten ontwikkeld moeten worden en hoe dit ontwikkelingsproces gemanaged moet worden. De systemen en procedures die bepalen hoe de operatie in de praktijk werkt, worden beïnvloed door infrastructurele beslissingen. Je kunt dit zien als hardware en software; de faciliteiten en technologie zullen alleen werken als er een adequate infrastructuur is. Een voorbeeld hiervan is de inkoopstructuur. Een infrastructurele strategie moet richting geven aan hoeveel voorraad nodig is, waar het opgeslagen moet worden en hoe de grootte en samenstelling van de voorraad vervolgens door operations bewaakt kan worden. Dit hangt allemaal samen met de product levenscyclus, waarbij het sales volume wordt bekeken over vier fases: introductie, groei, volwassen en afname.

| Sales volume | Introductie | Groei | Volwassenheid | Verzadiging |

| Klanten | Innovators | Early adopters | Bulk of market | Laggards |

| Concurrenten | Weinig/geen | Toenemend | Stabiel | Afnemend |

| Order-winnende factoren | Product/service specificatie | Beschikbaarheid | Lage prijzen/betrouwbare levering | lage prijs |

| Kwalificerende factoren | Kwaliteit Breedte assortiment | Prijs Breedte assortiment | Breedte assortiment Prijs | Betrouwbare levering |

| Dominante operations doelen | Flexibiliteit Kwaliteit | Snelheid Betrouwbaar Kwaliteit | Lage kosten Betrouwbaarheid | Lage kosten |

Aan Operations Management de taak om in elke fase een andere strategie toe te passen.

Kortom, de operations strategie moet door de inzet van passende operations resources aan de markbehoeften voldoen, en daarbij deze resources ontwikkelen zodat op de lange termijn een duurzaam concurrentievoordeel behaald kan worden.

Het formuleren van een strategie gaat volgens een bepaald proces:

organisatiedoelen worden gelinkt aan resource-doelen.

een vertaling tussen de business strategie en de operations strategie wordt gemaakt via de concurrentiefactoren.

deze concurrentiefactoren worden vervolgens ingedeeld op basis van klantvoorkeuren.

de huidige prestaties worden vergeleken met die van de concurrentie

het formuleren van een ideale of greenfield operatie waartegen de huidige operatie afgezet kan worden.

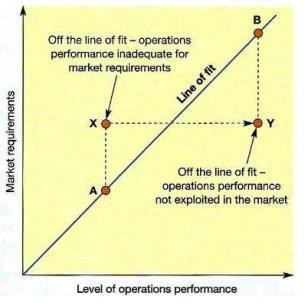

Het vergelijken van wat de markt vraagt met de werkelijke prestatie: de gap-based approach.

Uiteindelijk moet de strategie aan de volgende zaken voldoen:

Veelomvattend: verlies niks uit het oog; zorg dat al je markten en stakeholders meegenomen zijn in je strategie.

Coherentie: zorg ervoor dat alle beslissingen eenduidig zijn, zodat een keuze in een bepaald beslissingsgebied niet gelijk de hele operatie onderuit haalt. Alle beslissingsunits moeten elkaar aanvullen en versterken om het gezamenlijke doel te bereiken.

Correspondentie: gemaakte keuzen moeten met elkaar corresponderen; strategieën van afzonderlijke beslissingsgebieden moeten allemaal dezelfde prioriteit nastreven.

Kritisch: alle beslissingen zijn belangrijk, maar sommige zijn meer kritiek dan anderen. Als flexibiliteit bijvoorbeeld het doel is, moet gekeken worden welke van de beslissingen het meeste invloed heeft op de flexibiliteit en dus het meest kritisch is.

Bovengenoemd proces is ook beschreven door Ken Platts, om uiteindelijk een goede implementatie van de strategie mogelijk te maken refereert hij aan de vijf P’s:

Met ontwerp wordt hier bedoeld het proces van het vormgeven en/of samenstellen van resources en activiteiten waaruit een product of dienst bestaat, wat daardoor voldoet aan een bepaalde functionele behoefte van de consument. Operations Managers zijn ook ontwerpers, immers het wijzigen van een productsamenstelling of het veranderen van de werkwijze binnen proces heeft invloed op de fysieke vorm en aard van de processen. Ontwerp betreft het uiterlijk, de samenstelling en de werking van een product of dienst voordat het gecreëerd is. Het is dus een concept, maar moet wel werkbaar zijn in de praktijk. Het ontwerp van een product of dienst hangt samen met het ontwerp van de processen. Producten en diensten moeten dusdanig ontworpen worden dat ze makkelijk gemaakt kunnen worden en processen moeten zo ontworpen worden dat ze al deze producten en diensten ook daadwerkelijk kunnen maken. Bij dienstverlenende organisaties is deze overlap het grootst.

Het doel van proces vormgeving is dat het proces uiteindelijk op een dusdanige manier werkt dat het zijn doel kan bereiken. Op operations niveau is dit het voldoen aan klantbehoeften door bepaalde niveaus van kwaliteit, snelheid, betrouwbaarheid, flexibiliteit en kosten te behalen. De individuele procesdoelstellingen, en de vormgeving van de processen, zijn dan ook gelinkt aan het overkoepelende doel van de operations als geheel.

In onderstaande tabel is te zien hoe de vormgeving van een proces de verschillende operations doelen kan beïnvloeden.

| Operatiedoelen | Doelen procesvormgeving | Voordelen van een goed procesontwerp |

| Kwaliteit | Verschaffen van adequate resources en foutloze processen | Producten en diensten kunnen gemaakt worden volgens specificatie |

| Snelheid | Minimale doorvoertijd | Kortere wachttijd voor de klant |

| Betrouwbaarheid | Verschaffen van betrouwbare resources en betrouwbare procestijden en volumes | Tijdige levering en minder onderbrekingen in het proces |

| Flexibiliteit | Verschaffen van resources met verschillende capaciteiten en het eenvoudig kunnen switchen | Mogelijkheid om grotere range aan producten/diensten te produceren en in te spelen op veranderingen |

| Kosten | Verschaffen van voldoende capaciteit om te voldoen aan de vraag en procesverliezen reduceren | Lagere proces-, resource- en voorraadkosten |

Proces vormgevingsdoelstellingen hebben te maken met:

Door toenemende milieu eisen moet bij de procesvormgeving ook rekening worden gehouden met:

Om te bepalen hoe het milieuvriendelijkst geproduceerd kan worden wordt een levenscyclus analyse gemaakt. Hierbij wordt gekeken naar alle inputs tijdens de productie en het gebruik van het product, tot aan het weggooien ervan, in termen van de totale energie die hierbij verbruikt wordt en de uitstoot van schadelijke stoffen.

Hoe het proces eruit ziet is sterk afhankelijk van het volume en de diversiteit van de productie. Veelal geldt dat operaties met een laag volume een hoge diversiteit aan producten en diensten hebben en andersom. Het effect hiervan is te zien aan de verschillende procestypes, afhankelijk of de organisatie voornamelijk goederen of diensten produceert. Voor productiebedrijven zijn dit, in volgorde van toenemend volume en afnemende variëteit:

Project processen: laag volume, hoge variëteit, diverse en complexe procestaken , resources exclusief ontwikkeld, lange doorvoertijd, vaak eenmalig > klantspecifieke producten zoals schepen, films.

Jobbing processen: grotendeels gelijk aan project processen, maar resources worden gedeeld en producten zijn minder omvangrijk > bv meubelmakers.

Batch processen: lijkt op jobbing, maar heeft minder variatie in producten. Procesherhaling is groter > produceren van componenten voor auto’s.

Massa processen: hoog volume, lage variëteit. Standaard productieproces, veel herhaling, voorspelbaar. Er kunnen wel verschillende varianten van een product gemaakt worden, maar het productieproces blijft in basis gelijk > autofabrikant.

Continuerende processen: een stap verder dan massaproductie. Nog meer gestandaardiseerd, vaak inflexibel, kapitaalintensief en in hoge mate voorspelbaar > raffinaderijen.

Als het gaat om dienstverlenende organisaties wordt in diezelfde volgorde gesproken van:

professionele services: veel klantcontact, diensten zijn individueel aan te passen aan klantwensen; nadruk ligt meer op de manier van levering van de service dan op de service zelf > advocaten, chirurgen.

service winkels: zit qua klantcontact en aanpassingsvermogen tussen professionele en massa services in. De klant koopt een redelijk standaard product maar het verkoopproces wordt aangepast op de klant > banken, reisbureaus.

massa services: hoog volume, laag klantcontact, standaard diensten. Product is belangrijker dan service > supermarkt, telefooncentrales.

In de praktijk is het vaak niet zo simpel en zijn procestypen vaak een mix van het bovenstaande. De product-proces matrix is een schematische weergave van hoe kosten en flexibiliteit veranderen naar gelang de proceskeuze. Boven de diagonaal is er meer procesflexibiliteit dan noodzakelijk (hoge kosten); onder de diagonaal is er te weinig procesflexibiliteit (ook hoge kosten). Bij de meeste organisaties bevinden operaties zich op de diagonaal van de matrix; de flexibiliteit van de operatie is optimaal met minimale kosten.

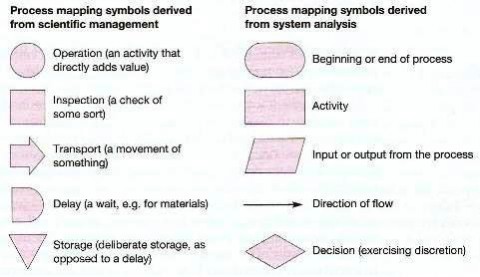

Nadat een proces globaal is vormgegeven, wordt gekeken naar de individuele activiteiten gekeken. Om dit in kaart te brengen wordt gebruik gemaakt van een proces map (ook wel blueprint of procesanalyse); het beschrijven van de processen aan de hand van de onderlinge relaties tussen de activiteiten in deze processen. De verschillende soorten activiteiten worden weergegeven door symbolen, die in een bepaalde volgorde worden gezet. Hoe meer details, hoe complexer de map. Daarom wordt een proces map vaak ook op hoog niveau gemaakt: input – transformatie – output. Hoe deze inputs worden getransformeerd naar outputs, wordt hierna beschreven in de meer gedetailleerde outline proces map (kaart). Een voordeel van de proces map is dat elke activiteit constant uitgedaagd wordt om zichzelf, en daarmee het proces, te verbeteren. Op deze manier kan bijvoorbeeld bij een gelijkblijvende werkinhoud (totaal benodigde werk om een bepaalde output eenheid te produceren) de doorvoertijd verbeterd worden. De gemiddelde tijd tussen output eenheden die uit een proces komen, noemen we cyclus tijd. Het werk dat nog verricht moet worden om het proces te voltooien noemen we werk-in-uitvoering (WIP).

Hierboven worden een aantal veelvoorkomende kaarsymbolen weergegeven. De procesprestatie kan vervolgens worden gemeten met de formule Little’s Law: Doorvoertijd = WIP x Cyclustijd. De doorvoertijd is dus niet gelijk aan de werkinhoud wat wil zeggen dat er voor een bepaalde tijd geen nuttig werk wordt verricht. De hoeveelheid nuttig bestede tijd wordt doorvoer efficiëntie genoemd en kan als volgt berekend worden:

% doorvoer efficientie = (werkinhoud: doorvoertijd) x 100

De doorvoer efficiëntie is vaak het hoogst bij dienstverlenende organisaties, waarschijnlijk omdat klanten niet graag lang wachten en snel geholpen willen worden. De werkinhoud is afhankelijk van de methoden en technologieën die gebruikt worden om de taak te volbrengen. Soms blijkt dat bepaalde onderdelen van een taak helemaal geen waarde toevoegen. Daarom spreken we van een waarde toevoegende doorvoer efficiëntie wanneer bij de werkinhoud alleen rekening wordt gehouden met die taken die waarde toevoegen aan het uiteindelijke proces. Als het gaat om het produceren van informatie dan hebben we te maken met workflow management: het automatiseren van procedures waar documenten, informatie of taken doorgegeven worden op basis van vooraf opgestelde regels om een algeheel doel te bereiken.

Processen verlopen echter niet altijd hetzelfde, er is sprake van variabiliteit, denk aan late levering van materialen, uitval van machines en andere producteisen. Er zijn twee soorten variabiliteit:

Variëteit heeft een groot effect op de procesprestatie, met name de relatie tussen wachttijd en gebruik. Hoe hoger het procesgebruik, hoe hoger de wachttijd. Om een van de twee te verbeteren zijn er drie opties voor procesvormgevers:

Omdat beslissingen over de vormgeving genomen moeten worden voordat het product geproduceerd is, is het soms onduidelijk wat de consequenties zullen zijn van een bepaald ontwerp. Daarom maken procesvormgevers vaak gebruik van simulatiemodellen.

Een ‘supply network perspective’ betekent het bewerkstelligen van een operatie/actie binnen het kader van alle andere activiteiten waarmee het samenwerkt of enige interactie heeft. In sommige gevallen zijn dit bijvoorbeeld haar leveranciers en klanten.

Supply network: het netwerk van leveranciers- en afnemershandelingen die verbonden zijn met een bepaalde operatie.

Supply side: de ketens bestaande uit leveranciers, de leveranciers van deze leveranciers, enz. die onderdelen, informatie of diensten verstrekken aan een operatie.

Demand side: de ketens bestaande uit klanten, klanten van deze klanten, etc., die de producten en diensten ontvangen voortgebracht door een operatie.

First-tier: leveranciers en klanten die directe verbonden zijn met een bepaalde operatie, zonder dat er sprake is van intermediaire operaties.

Second-tier: leveranciers en klanten die alleen door first-tier leveranciers en klanten gescheiden worden van een bepaalde operatie.

Immediate supply network: de leveranciers en klanten die direct contact hebben met een operatie.

Total supply network: alle leveranciers en klanten die betrokken zijn bij de toeleveringsketens die een bepaalde operatie doorlopen.

Waarom dient er dus rekening gehouden te worden met het gehele leveringsnetwerk?

1. Het helpt het concurrentievermogen beter te begrijpen

2. Het helpt belangrijke schakels in het netwerk te identificeren

3. Het helpt te focussen op lange termijn vraagstukken

De leveringsnetwerken brengen drie belangrijke strategische ontwerpbeslissingen voort, gebaseerd op veronderstellingen over de toekomstige vraag

1. Hoe moet het netwerk worden geconfigureerd?

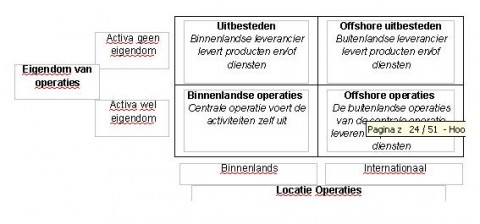

Outsourcing beslissing: het uitbesteden van werk aan een leverancier, dat voorheen gedaan werd binnen de eigen operatie.

Vertical intergration beslissing: de mate waarin een operatie ervoor kiest om eigenaar te zijn van het procesnetwerk die een bepaald product of dienst voorbrengen. Deze term wordt vaak geassocieerd met de 'do or buy' beslissing.

Do or Buy

2. Waar dient ieder onderdeel van het netwerk zich te bevinden?

Location beslissing: de geografische positie van een proces of netwerk

3. Wat de is de maximale capaciteit voor ieder onderdeel van het netwerk?

Long-term capacity management: de beslissingen die het niveau van de fysieke capaciteit van een operatie vaststellen voor een periode dat de operatie beschouwt als ‘lange termijn’. Dit varieert veelal tussen verschillende industrieën, maar behelst meestal meer dan één jaar.

De gedaante van het leveringsnetwerk aanpassen is ook van toepassing indien een operatie niet de volledige zeggenschap heeft over andere activiteiten in een netwerk. Dit betreft het proberen te sturen van netwerkgedrag door het netwerk opnieuw te configureren en het wijzigen van zowel de omvang van uitgevoerde taken in elke operatie als de aard van hun onderlinge relaties.

Desintermediatie: dit betreft het omzeilen van klanten of leveranciers door het direct benaderen van de klanten van deze klanten of de leveranciers van deze leveranciers. De tussenpersonen worden dus als het ware uitgeschakeld; twee operaties die voorheen in direct contact met elkaar stonden, worden van elkaar gescheiden.

Coöpetitie: één benadering van leveringsnetwerken behelst het uitgangspunt dat iedere onderneming omgeven is door vier soorten marktspelers: leveranciers, klanten, concurrenten en complementoren. Alle spelers in een netwerk kunnen gedurende een bepaalde periode dus zowel vrienden als vijanden zijn.

Verticale integratiebeslissing: intern uitvoeren of uitbesteden? Zelf vervaardigen of kopen? Geen enkele onderneming doet alles zelf dat vereist is om een product te produceren of een dienst te verlenen. Het uitbesteden is dus een strategische beslissing; het reduceren van bepaalde kosten, een strategisch betere locatie, etc. De verticale integratie geeft de mate aan waarin een organisatie eigenaar is van het netwerk waarvan zij een onderdeel vormt en kan gedefinieerd worden in termen van drie factoren:

1. Direction of vertical integration: uitbreiding van een organisatie door het opkopen van of een van haar leveranciers (backward/upstream verticale integratie) of een van haar klanten (forward/downstream verticale integratie)

2. Extent of vertical integration: geen, niet te verre of zeer verre integratie in een ander gedeelte van het netwerk dan waarin zij zich bevinden.

3. Balance among stages: een gebalanceerde netwerkrelatie ontstaat wanneer een operatie alleen voor de volgende fase in het netwerk produceert en volledig aan de eisen van het netwerk voldoet. Minder dan een volledige balans bewerkstelligt dat iedere operatie zijn output kan verkopen aan andere bedrijven of juist kan inkopen van leveranciers van andere bedrijven.

Het maken van de verticale integratiebeslissing; uitbesteden: hier wordt bepaald welke strategie, intern uitvoeren dan wel uitbesteden, een betere betrouwbaarheid en flexibelere leveringprestaties tot gevolg heeft. Als gevolg moeten twee tegengestelde factoren worden beoordeeld: 1. de factoren die de mogelijkheid bieden de uitvoering te verbeteren en 2. de factoren die deze mogelijkheid belemmeren.

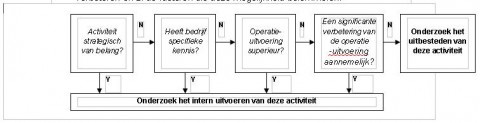

Uitbesteden (outsourcing): het besluit om producten of diensten in te kopen in plaats van deze activiteiten intern uit te voeren. Er bestaat geen reden tot uitbesteden indien een activiteit van lange termijn belang is voor de organisatie of als de organisatie specifieke kennis dan wel vaardigheden heeft met betrekking tot een product of dienst. Dit zelfde geldt indien een organisatie een superieure uitvoering heeft met betrekking tot een bepaalde operatie of indien de kans bestaat dat de operatie-uitvoering significant zal verbeteren. Offshoren: het verkrijgen van producten of diensten van operaties vanuit het buitenland.

Locatie van capaciteit

De redenen voor locatiebeslissingen zijn:

Veranderingen in de vraag: bijvoorbeeld door het verschuiven van de vraag of verandering in de volume van de vraag

Veranderingen in het aanbod: bijvoorbeeld door veranderingen in de kostenstructuur of beschikbaarheid van de input benodigd voor de operatie.

Doelstellingen van de locatiebeslissing: er wordt in dit kader geprobeerd een balans te creëren tussen drie gerelateerde doelstellingen.

De ruimtelijke variabele kosten van de operatie: de kosten die samenhangen met de locatiebeslissing en variëren afhankelijk van de geografische ligging.

De service die de operatie aan zijn klanten te bieden heeft

Het inkomstenpotentieel van de operatie

De locatiebeslissing is voor elke operatie afhankelijk van de relatieve kracht van de factoren aan de vraag- en aanbodkant. Bij het vaststellen van een potentiële locatie, wordt rekening gehouden met het minimaliseren van de ruimtelijke variabele kosten en het maximaliseren van de omzet en de dienstverlening aan klanten. De locatie heeft invloed op beide factoren, maar dit is niet gelijk voor alle soorten operaties (bijvoorbeeld winstbeogende organisaties en organisaties zonder winstoogmerk).

Invloeden van de aanbodkant

Labour costs: de kosten van het in dienst nemen of het in dienst hebben van personeel. De arbeidskosten kunnen worden uitgedrukt in ‘kosten per uur’ of ‘kosten per eenheid’.

Land costs: de kosten voor het aanschaffen van de locatie. Hierin kan onderscheid gemaakt worden tussen de landkosten en de huurkosten.

Energy costs

Transportation costs: de kosten van transport voor het inkopen van de input voor de operatie en de kosten voor het vervoeren van goederen naar klanten.

Community factors: invloeden op de kosten van een operatie door de sociale, politieke of economische omgeving van de locatie (belastingtarieven, politieke stabiliteit, de taal, etc.).

Invloeden van de vraagkant

Labour skills: lokale arbeidskrachten zijn van invloed op de interesse van mensen om producten en/of diensten af te nemen die een operatie produceert.

Suitability of the site: de locatie moet geschikt zijn de groep afnemers te dienen die de organisatie voor ogen heeft.

Image of location: het imago van een locatie is van grote invloed op de mogelijke toevoer van afnemers.

Covenience for customers: dit is de meest belangrijke factor van alle genoemde criteria. Toegankelijkheid en gemak dienen de afnemer.

Locatie technieken zijn systematische en kwantitatieve technieken die het beslissingsproces helpen te vereenvoudigen en te versnellen. Deze technieken kunnen worden onderscheiden in:

Weighed-score method: dit is een techniek voor het vergelijken van de aantrekkelijkheid van alternatieve locaties. Het kent aan de factoren die van belang zijn een score toe en weegt elke score aan de hand van het belang van de factor.

Centre-of-gravity method: dit is een techniek die gebruikt wordt voor het vinden van een locatie die de transportkosten minimaliseert. De beste locatie is het gewogen zwaartepunt van alle punten naar en van de goederen die worden getransporteerd. Dit kan worden weergegeven in o.a. de volgende formule:

Het optimale capaciteitsniveau betreft de optimale grootte (in termen van capaciteit) van ieder faciliteit. Als de productie onder de normale productiecapaciteit komt, zullen de gemiddelde kosten per geproduceerd eenheid toenemen, omdat de vaste kosten nu moeten worden toegerekend aan minder geproduceerde eenheden. De vaste kosten zullen optreden ongeacht eventuele veranderingen in de productiecapaciteit; variabelen kosten veranderen juist bij een verandering in de productiecapaciteit. De totale kosten gedeeld door de productie geeft de gemiddelde kosten per geproduceerde eenheid. De echte gemiddelde kostencurve kan variëren van de normale gemiddelde kostencurve. De reden hiervoor zijn:

De vaste kosten treden niet tegelijkertijd op, zodra de onderneming begint te functioneren. Ze doen zich op verschillende punten voor, zodra de volume toeneemt (fixed-cost breaks).

De productiecapaciteit kan groter zijn dan de theoretische (normale) capaciteit, doordat gebruik gemaakt wordt van bijvoorbeeld overuren of tijdelijke uitbesteding.

Het kan zijn dat niet alle kosten te voorzien zijn of dat er sprake is van kostensancties indien de capaciteit dichtbij of boven de normale capaciteit ligt (Bijvoorbeeld als er gedurende een lange periode sprake is van overuren wellicht een afname in productiviteit, maar ook een toename in arbeidskosten).

Fixed cost breaks: de hoeveelheden output, waarbij het noodzakelijk is om te investeren in operatievoorzieningen die vaste kosten te dragen.

Economies of scale: de wijze waarop de kosten van het exploiteren van een operatie afnemen naarmate de operatie groter wordt.

Diseconomies of scale: de extra kosten die worden gemaakt bij het exploiteren van een bedrijf als deze groter wordt.

Het moment van capaciteitsverandering: bij de beslissing wanneer nieuwe bedrijfsonderdelen moeten worden toegevoegd, moet er een positie gekozen worden tussen twee extreme strategieën:

Capacity leads demand: dit is een strategie die de capaciteitsniveaus zodanig voorspelt, dat deze altijd groter is of gelijk is aan de voorspelde vraag.

Capacity lags demand: dit is een strategie die de capaciteitsniveaus zodanig voorspelt, dat deze altijd kleiner is of gelijk is aan de voorspelde vraag.

‘Smoothing’ van de voorraad: de strategie met betrekking tot het continuüm tussen zuiver leidende (leading) en zuiver achterblijvende (lagging) strategieën kan zodanig geïmplementeerd worden dat er geen voorraden wordt opgebouwd. Aan alle vraag wordt in een bepaalde periode voldaan (of niet) door de activiteiten van de operatie in die betreffende periode.

Voordelen | Nadelen |

|

|

| bedrijf geld nodig heeft voor uitbreiding van het kapitaal |

|

|

De opmaak c.q. layout van een operatie of proces geeft aan hoe de getransformeerde middelen relatief ten opzichte van elkaar zijn gepositioneerd en hoe de verschillende taken aan deze getransformeerde middelen zijn toe te wijzen. Uit deze twee punten volgt vervolgens het stroomlijningpatroon van de getransformeerde middelen. De doelen van de opmaak zijn grotendeels afhankelijk van de strategische doelen van de operatie, maar er bestaan ook algemene doelen die gelden voor alle operaties:

Inherent saftey: alle processen die mogelijk gevaarlijk zijn voor werknemers of klanten mogen niet toegankelijk zijn voor de ongeautoriseerde.

Lenght of flow: de stromen bestaande uit materialen, informatie of klanten moeten toepasselijk zijn voor de betreffende operatie.

Clarity of flow: alle stromen bestaande uit materialen of klanten moeten goed aangegeven worden; duidelijk en evident voor zowel werknemers als klanten.

Staff conditions: medewerkers mogen niet op een luidruchtige of onaangename plaats van de operatie geplaatst worden.

Management coordination: toezicht en communicatie moeten worden bevorderd door de locatie van de werknemers en communicatieapparatuur.

Use of space: alle layouts moeten de ruimte naar behoren gebruiken.

Long-term flexibility: de layouts moeten om de zoveel tijd worden veranderd.

De praktische layouttypes worden afgeleid van een viertal elementaire layouttypes.

Fixed-position layout: de positie van het product of dienst blijft gelijk, terwijl de transformerende middelen het product of dienst benaderen of er vanaf bewegen (medewerkers, machines, materialen). Dit is geschikt als het product of de ontvanger van de dienst te groot is, zeer teer is of tegen verplaatsing is. In de lay-out moeten de gebieden van de site zo aan de leveranciers toegewezen worden dat:

ze voldoende ruimte voor hun behoeften hebben

ze de bestellingen van materialen kunnen ontvangen en opslaan

alle leveranciers toegang hebben tot het onderdeel van het project waaraan ze werken zonder tussenkomst van de bewegingen van anderen

de totale beweging van leveranciers en hun voertuigen en materialen zo ver mogelijk geminimaliseerd wordt.

Functional layout: de gelijke resources en processen worden bij elkaar geplaatst. Verschillende producten of klanten kunnen verschillende behoeften hebben en nemen daadoor een ander traject binnen een layout. Het stroompatroon is daardoor ook zeer complex. Dit hoort bij jobbing of batch processen en professionele diensten of service shops (bijvoorbeeld: ziekenhuizen en supermarkten). Dit is geschikt indien het beter toepasbaar is voor het bedrijf of als het een verbetering van het gebruik van getransformeerde middelen tot gevolg heeft.

Cell layout: transformerende resources met eenzelfde functie (hetzelfde product produceren, het bedienen van dezelfde soort klanten etc.) dicht bij elkaar plaatsen (in een cel). Dit hoort bij batch of mass processen en service shops of mass services (bijvoorbeeld: de kraamafdeling in het ziekenhuis).

Product layout: de transformerende resources in een volgorde plaatsen die nodig is om een bepaald product of dienst te produceren. De stroom is voorspelbaar en daardoor makkelijk te beheersen (bijvoorbeeld: autofabrieken, een lening verstrekken, een zelfbedieningsrestaurant).

Als er van een fixed-position layout naar een product layout wordt overgegaan, wordt de flexibiliteit minder, de doorlooptijd korter en de variabele kosten minder. Veel operaties kiezen voor een hybride (mixed) layout. Hierin worden verschillende elementen van de verschillende layouttypen gecombineerd of er worden in verschillende fasen/delen van de operatie verschillende elementaire typen toegepast (bijvoorbeeld: de röntgenafdeling is een proces layout, chirurgie is een vaste positie layout en het bloedlaboratorium is een product layout).

De layout beslissing is belangrijk in een bedrijf vanwege de volgende redenen:

Layout is vaak een lange en moeilijke taak vanwege de fysieke omvang van de transformerende middelen die verplaatst worden

De re-layout van een bestaande operatie kan het soepel verlopen belemmeren en dit kan leiden tot klantontevredenheid of zelfs verlies van productie

Als de layout (achteraf bekeken) onjuist blijkt, kan dit leiden tot te lange flow-patronen, te lange wachtrijen van klanten binnen het bedrijf, lange procestijden, hoge kosten, etc.

Er moeten uiteindelijk voor de layout drie beslissingen gemaakt worden:

Volume en variëteit én strategische uitvoeringsdoelstellingen; het proces type (bijvoorbeeld: project proces, jobbing proces, batch proces, etc.)

Proces type en strategische uitvoeringsdoelstellingen; het basis layouttype (bijvoorbeeld: fixed position layout, proces lay-out, cel lay-out en product lay-out).

Basis lay-out type; het gedetailleerde design van de layout, de fysieke positie van alle getransformeerde middelen, etc.

Naast de voor- en nadelen moet er ook naar de vaste en variabele kosten gekeken worden, behorend bij elke lay-out in combinatie met het betreffende product. De fixed position is erg flexibel en kan dus een hoge variëteit aan, maar is tevens duur per eenheid product. De functional layout is ook flexibel, maar kan een lange wachttijd hebben. De cell layout heeft een goede balans tussen kosten en flexibiliteit bij een hoge variatie, maar heeft vaak ook meer fabrieksruimte en gereedschap nodig. De product layout heeft lage kosten bij een hoog volume , maar blijkt weinig flexibel.

| Voordelen | Nadelen |

Fixed position |

|

|

Functional |

|

|

Cell |

|

|

Product |

|

|

Het gedetailleerde ontwerp in een fixed-position layout: de locaties van de middelen wordt bepaald aan de hand van de het gemakt van het zelf transformeren van de middelen. Het doel is om een layout te realiseren die het mogelijk maakt dat alle getransformeerde middelen hun contributiebijdrage aan het transformatieproces zullen maximaliseren. Dit wordt bewerkstelligd door de layout een effectievere service te laten bieden aan de getransformeerde middelen.

Het gedetailleerd ontwerp in een functional layout: ook wel bekend om zijn combinatorische complexiteit. Dit is het idee dat veel verschillende manieren van verwerking van producten en diensten op veel verschillende locaties of tijdstippen samen resulteren in een uitzonderlijk groot aantal haalbare opties. De term wordt vaak gebruikt in faciliteiten layout en planning om niet-optimale oplossingen te rechtvaardigen (want er zijn te veel opties om te verkennen).

Gedetailleerd ontwerp in een cell layout: het betreft de omvang en de aard van de cellen die het gekozen heeft om aan te nemen. De omvang en de aard van cellen kunnen het best omschreven worden door de hoeveelheid van de directe en indirecte middelen te onderzoeken die binnen de cel worden toegewezen. Er wordt ook gekeken welke middelen toegewezen moeten worden aan welke cellen.

Gedetailleerd ontwerp in een product layout:

Welke cyclustijd is nodig?

Hoeveel stappen zijn nodig?

Hoe moet de task-time variatie behandeld worden?

Hoe moet de layout gebalanceerd worden?

Het rangschikken van de stappen: alle stappen die nodig zijn om aan alle eisen van een layout te voldoen mogen niet in een opeenvolgende ‘single line’ geplaatst worden. De ‘single line’ kan onderverdeeld worden in twee soorten:

Long thin line: een proces ontworpen met zo veel mogelijk opeenvolgende stappen, die ieder een relatief klein deel vervullen van de totale taak

Short fat line: een proces ontworpen met zo weining mogelijk opeenvolgende stappen, die ieder een relatief groot deel vervullen van de totale taak.

Voordelen Long thin line | Voordelen Short fat line |

|

|

|

|

|

|

|

|

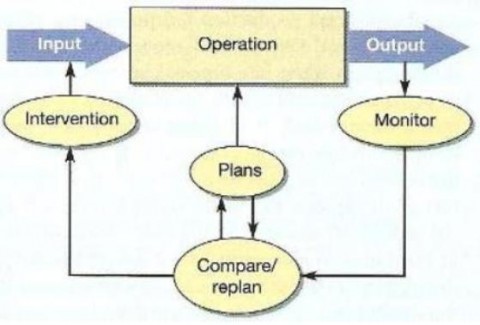

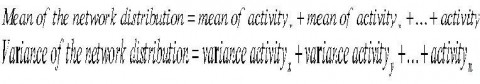

Wat houdt planning en beheer in?

Planning en beheer richten zich op het afstemmen van de klantenvraag op de beschikbaarheid van materialen en capaciteit. Planning betreft datgene wat op een bepaald moment in de toekomst zou moeten gebeuren. Een plan garandeert echter niet dat het echt gaat gebeuren. Beheer is het omgaan met veranderingen in bepaalde variabelen die tot gevolg hebben dat een plan uiteindelijk niet uitkomt. Dit houdt in dat plannen op korte termijn moeten worden aangepast dan wel dat er ingrepen moet worden, zodat het plan alsnog kan worden uitgevoerd (replanning). Alle werkzaamheden vereisen zowel planning als beheer, maar de mate van formaliteiten en details kunnen verschillen. In alle gevallen kunnen de aspecten van de planning- en beheercyclus gezien worden als een vertegenwoordiging van het afstemmen van de vraag op het aanbod. Voor aspecten op lange termijn wordt de nadruk gelegd op plannen, omdat er in principe nog weinig kan worden bijgestuurd. Lange termijn planning vereist een bepaalde mate van samenvoeging; een bepaalde afdeling wordt als een geheel beschouwd en onnodige details zijn hierbij niet van belang. Deze details zijn op korte termijn nog aan te passen of bij te sturen. Met andere woorden: op de korte termijn is beheer veelal van belang. In operaties waarbij sprake is van veel verschillende soorten producten is het lastiger om verder vooruit te plannen. Op maat gemaakte producten kunnen namelijk pas worden gepland, zodra de eisen van de klant bekend zijn. Dit vereist een planning op de korte termijn, waarbij het beheer gedetailleerd moet zijn. Een grote hoeveelheid vereist daarentegen wel een ruim van te voren opgezet plan. Klanten willen immers snelle levering.

Lange, middellange en korte termijn planning en beheer:

Lange termijn planning en beheer

Maakt gebruik van geaggregeerde prognoses van de vraag

Bepaalt middelen in een geaggregeerde vorm

Doelstellingen van voornamelijk financiële aard

Middellange termijn planning en beheer

Maakt gebruik van gedeeltelijke opgesplitste prognoses van de vraag

Bepaalt middelen en onvoorziene omstandigheden

Doelstellingen van zowel financiële als operationele aard

Korte termijn planning en beheer

Maakt gebruik van volledig opgesplitste prognoses of van de werkelijke vraag

Maakt interventies om de middelen te corrigeren die afwijken plannen

Ad hoc afweging van operationele doelstellingen

Het doel van planning en beheer is ervoor te zorgen dat de processen effectief en efficiënt worden uitgevoerd en dat de producten en diensten worden geproduceerd zoals de klanten erom verzocht hebben. De aard van besluiten die genomen worden om een operatie te plannen en te beheren, is zowel afhankelijk van de aard van de vraag in een organisatie als van de aard van het aanbod. Onzekerheden omtrent het kunnen leveren van en ook de vraag naar producten en diensten belemmeren de planning en beheer.

Onzekerheid in het aanbod: sommige handelingen zijn redelijk voorspelbaar en lopen meestal volgens plan. In deze situaties is de controle dan ook minimaal. Een betrouwbare levering vereist de beschikbaarheid van alle getransformeerde en transformerende middelen. Indien er middelen afwezig zijn, is het vrijwel onwaarschijnlijk dat een levering kan plaatsvinden. Om de onzekerheid in het aanbod te begrijpen, is het dus eerst belangrijk de onzekerheid van elke input te begrijpen die het aanbod regelt.

Onzekerheid in de vraag: Voor sommige operaties is de vraag vrij voorspelbaar. Bijvoorbeeld op een school waar de klassen vaststaan en het blok of semester is begonnen, is de middellange en korte termijn planning en beheer zeer voorspelbaar. De lange termijn planning is echter minder voorspelbaar. In andere operaties is de vraag zelfs niet op korte termijn te voorspellen (bijvoorbeeld een fast-food restaurant in een winkelcentrum). Bepaalde patronen kunnen wel worden voorspeld.

Er kan sprake zijn van een afhankelijke en onafhankelijke vraag. De afhankelijke vraag is de vraag die redelijk te voorspellen valt, omdat deze afhankelijk is van een gevestigde factor. Dit is vaak het geval bij organisaties die onderdelen nodig hebben voor producten ten behoeve van consumenten. De strategie bij deze vraag is de Materials Requirement Planning. De onafhankelijke vraag is de vraag die moeilijk te voorspellen valt; er zit geen organisatie tussen. Een supermarkt kan bijvoorbeeld niet weten hoeveel klanten het de volgende dag krijgt. Dit is afhankelijk van schattingen, waardoor het risico op een tekort aan voorraad dus groter wordt. De strategie bij de vraag is de Inventory planning and control. Er zal bij een onafhankelijke vraag zodoende gekozen worden om pas te produceren indien het nodig is (vaak pas als de vraag/bestelling ontvangen is). Dit wordt ook wel aangeduid als recource-to-order planning and beheer genoemd; de koop wordt als het ware naar voren geplaatst. Ook is het mogelijk dat de benodigde middelen al op voorraad liggen, maar dat er pas geproduceerd wordt als de bestelling binnen is. Dit wordt aangeduid als create-to-order of make-to-order. Verder bestaat de mogelijkheid nog om vooraf alles te produceren en dit als voorraad op te slaan tot het moment dat er vraag naar is; ook wel aangeduid als make-to-stock. Met andere woorden: hoe verder de koop naar achter verplaatst wordt, des te meer voorbereid en geproduceerd is, voordat er überhaupt vraag naar is. Een andere manier om de graduatie tussen bron-to-order en make-to-stock planning- en beheercyclus te karakteriseren, is door gebruik te maken van een P:D ratio. Dit weerspiegelt de periode dat een klant moet wachten tussen de vraag naar het product of dienst en het ontvangen ervan. De factor D weerspiegelt de vraagtijd (demand time) en de factor P de totale doorlooptijd (total throughput time). De doorlooptijd is de tijd benodigd de middelen te verkrijgen en de tijd benodigd voor het produceren en leveren van het product of de dienst. De factoren P en D zijn afhankelijk van de operatie en P:D ratio's geven de mate van speculatie weer. De factoren D en P zijn aan elkaar gelijk bij resource-to-order. Bij deze strategie bestaat geen risico, aangezien de vraag zeker is. Indien het P:D risico afneemt, wordt het risico in planning en beheer minder.

Planning en beheer betreft het aftstemmen van de vraag op het aanbod in termen van hoeveelheden, timing en kwaliteit. Voor het plannen en beheren van de hoeveelheden en de timing bestaan vier overlappende activiteiten:

Loading (laden)

Sequencing (volgorde bepalen)

Scheduling (planning)

Monitoring and controlling (toezicht en beheer)

Loading: dit draait om de hoeveelheid werk dat moet worden volbracht. Hierbij dient rekening gehouden te worden met de beschikbare productietijd (valuable operating time). Bij finite loading wordt aan een bepaald werkcentrum een bepaalde hoeveelheid werk toegewezen (meestal de nuttige capaciteit). Deze benadering is gebaseerd op een schatting van de capaciteit van het werkcentrum en kan gebruikt worden door operaties indien:

Het mogelijk is de lading te beperken

Het vereist is de lading te beperken

De kosten van het beperken minimaal zijn

Infinite loading kent geen beperking voor de hoeveelheid werk dat geaccepteerd zal worden; er wordt ongeacht de capaciteit of andere beperkingen geprobeerd het werk aan de werkcentra toe te wijzen. Hierdoor wordt gedurende dezelfde periode meer werk uitgevoerd, waardoor het dus ook sneller af is. Deze benadering kan door operaties gebruikt worden indien:

Het niet mogelijk is de lading te beperken

Het niet vereist is de lading te beperken

Het beperken van de lading tot hoge kosten leidt

Sequencing: dit is de activiteit die bepaalt in welke volgorde het werk moet worden uitgevoerd. Hierbij wordt rekening gehouden met:

Physical constraints: verschillende soorten materialen hebben verschillende soorten bewerkingen, waardoor een bepaalde volgorde vereist is.

Customer priority: ongeacht de aankomsttijd van de bestelling worden bepaalde grote of belangrijke klanten dan wel producten eerder afgehandeld dan anderen.

Due date (DD): het werk wordt uitgevoerd op volgorde van vervaldatum, ongeacht de grootte van elke opdracht of het belang van de klant.

Last in first out (LIFO): de opdracht die als laatst binnenkomt, wordt als eerst uitgevoerd

First in first out (FIFO): de opdracht die als eerst binnenkomst, wordt als eerst uitgevoerd

Longest operation time (LOT): de opdracht die het langst duurt, wordt als eerst uitgevoerd

Shortest operation time (SOT): de opdracht die het snelst klaar is, wordt als eerst uitgevoerd.

Johnson’s rule: deze benadering wordt gebruikt om de volgorde van aantal taken te bepalen, dat door twee werkcentra dient te worden uitgevoerd. Deze regel stelt dat er gekeken moet worden naar de taak met de kortste doorlooptijd en naar het bijhorende werkcentrum. Hoort de tijd bij het eerste werkcentrum, dan wordt de taak op nummer 1 geplaatst of op de plaats zo dicht mogelijk bij 1. Hoort de tijd bij het tweede werkcentrum, dan wordt de taak op de laatste plek geplaatst of op een plaats zo dicht mogelijk bij de laatste. Op deze wijze kunnen alle taken in de kortst mogelijke tijd worden uitgevoerd.

Scheduling: nadat de volgorde vastgesteld is, wordt in een tijdschema bepaald op welke tijdstippen de werkzaamheden starten en klaar dienen te zijn. Het inroosteren van deze schema’s is behoorlijk moeilijk, omdat er tegelijk rekening gehouden moet worden met verschillende soorten middelen. Indien het aantal activiteiten en processen toeneemt, neemt ook de kans op meer tijdschema’s toe. Forward scheduling is het beginnen met werk op werkplekken zodra het arriveert. Backward scheduling is het beginnen met werk op werkplekken op het laatst mogelijke moment. De meest gebruikte methode voor het inroosteren is de Ganttkaart. Deze methode geeft een visuele weergave van wat er moet gebeuren en wat er op dat moment gebeurt. Het dient tevens als hulpmiddel voor het geven van alternatieven. Bij het inroosteren is van belang dat:

de capaciteit overeenkomt met de vraag

de diensten niet te lang zijn of te kort

er zo min mogelijk op onregelmatige uren wordt gewerkt

de vrije dagen overeenkomen met de arbeidsvoorwaarden

de vakantiedagen worden opgenomen

er voldoende flexibiliteit is om veranderingen in aanbod en vraag op te vangen

Monitoring and controlling: om te bewerkstelligen dat geplande activiteiten daadwerkelijk worden uitgevoerd, is toezicht en beheer vereist. Een mogelijke afwijken in de gemaakte plannen moeten worden bijgesteld (replanning). Het periodiek ingrijpen in activiteiten van een operatie is een duidelijk element van beheer. De wijze van ingrijpen is afhankelijk van de strategie die wordt toegepast; de push- or pullstrategie. Bij de pushstrategie gaat het materiaal pas naar de volgende fase, zodra het klaar is. Bij de pullstrategie gaat het materiaal pas naar de volgende fase, zodra de volgende fase hierom verzoekt. Dit is een van de fundamentele principes van just-in-time. Een voorbeeld van een eenvoudig beheermodel:

Drum, buffer, rope concept komt voort uit de theory of constraints (TOC) en de optimized production technology (OPT).

Dit proces maakt gebruik van een bottleneck om de stroom van materialen te controleren. De theory of constraints richt zich op de beperkingen die aan de capaciteit gesteld worden. Met behulp van het drum, buffer, rope concept kan worden bepaald waar in het proces het beheer dient plaats te vinden. Goldratt stelt dat dit dient plaats te vinden waar de bottleneck zich bevindt, dus het deel van het proces dat het langst bezig is met de input. De bottleneck wordt aangeduid als de drum, omdat dit de ‘maat’ bepaalt voor de rest van het proces. Omdat een bottleneck niet genoeg capaciteit heeft, wordt deze volledig (of moet deze volledig worden) benut. Daarom is het verstandig een voorraadbuffer aan te houden, zodat het altijd iets heeft om mee te werken. Omdat de bottleneck de output van het hele proces belast, zal alle tijd die verloren gaat op de plek van de bottleneck van invloed zijn op het hele proces. Om te voorkomen dat de activiteiten vóór de bottleneck teveel zullen produceren, is er een bepaalde vorm van communicatie vereist tussen de bottleneck en de input van het proces. Dit wordt ook wel aangeduid als rope. Dit concept leidt het werk door het proces en geeft aan wanneer het werk vervolgd kan worden, zodat de aanvoer naar de bottleneck niet te groot wordt. In hoeverre de operatie controleerbaar is, is afhankelijk van in hoeverre:

De doelen in de organisatie met elkaar overeenstemmen

De output van activiteiten kan worden gemeten

De effecten van het ingrijpen in het proces voorspelbaar zijn

de activiteiten van het proces herhaalbaar zijn

De capaciteit van een operatie is het maximale niveau van activiteiten met een toegevoegde waarde dat een proces gedurende een bepaalde periode onder normale productie omstandigheden kan realiseren. De capaciteitsbeperking voor de hele operatie ontstaat door de onderdelen in de operatie die op het maximum (limiet) van hun capaciteit actief zijn (capacity ceiling). De effectieve capaciteit van een operatie wordt tijdens de planning- en beheerprocedure vastgesteld, zodat deze adequaat kan reageren op de vraag. Long-term capacity strategy is het introduceren of verwijderen van grote elementen van fysieke capaciteit. De korte termijn capaciteitsbeslissingen worden gemaakt binnen de capaciteitsbeperkingen (capacity constraints) die door de lange termijnbeslissingen zijn vastgesteld. Op de middellange en korte termijn is van belang dat de capaciteitsniveaus worden vastgesteld in algemene termen. De gegevens van individuele producten en diensten zijn hierbij niet van belang.

Voor het maken van beslissingen worden de vraag- en capaciteitsniveaus voor die betreffende periode gemeten. Het is hierbij ook van belang dat alternatieve plannen worden opgesteld, indien eventuele vraagveranderingen optreden.

Op basis hiervan wordt dan uiteindelijk de meest geschikte capaciteitsbehoefte gekozen. Medium-term capacity and control is het aanpassen van de capaciteit van een operatie voor vraagprognoses voor een periode van 2 tot 18 maanden. Bij Short-term wordt de capaciteit aangepast aan een kortere periode of aan een gebeurtenis, dat plaatsvindt op korte termijn (van dag tot dag aanpassingen).

Het doel van capaciteitsplanning en –beheer: de capaciteitsbeslissingen die genomen worden, zijn van invloed op de verschillende aspecten van prestaties.

Kosten worden beïnvloed door de balans tussen capaciteit en vraag (onderbezetting door lage vraag leidt tot hoge Kosten per eenheid)

Revenues worden ook beïnvloed door de balans tussen capaciteit en vraag, maar op een tegenovergestelde wijze.

Werkkapitaal wordt beïnvloed als er wordt besloten voorraden aan te vullen om aan de vraag te kunnen voldoen

Kwaliteit wordt beïnvloed door fluctuaties in capaciteitsniveaus, waardoor de kans op het maken van fouten toeneemt (bijvoorbeeld door het tijdelijk inhuren van personeel).

Snelheid wordt beïnvloed door het aanvullen van voorraden of door het vergroten van de capaciteit

Betrouwbaarheid: hoe dichter de vraag zich bevindt bij het capaciteitsplafond, des te moeilijker wordt het om verstoringen in de productie te verwerken en hoe minder betrouwbaar de levering van producten dan wel dienst wordt.

Flexibiliteit: hoe meer capaciteit, des te groter de flexibiliteit

Een belangrijk element van de capaciteitsbeslissing is de vraagprognose. Een dergelijke prognose moet aan drie eisen voldoen:

het moet worden uitgedrukt in termen die bruikbaar zijn voor de planning en beheer (vraag uitdrukken in zelfde eenheid als capaciteit)

het dient zo nauwkeurig mogelijk te zijn

het moet een indicatie geven van de relatieve onzekerheid, om zodoende rekening te kunnen houden met eventuele fluctuaties in de vraag.

Veel organisaties worden gedurende het jaar beïnvloed door seizoensgebonden vraag en productie. De verschillen die hierdoor optreden in de vraag zijn redelijk voorspelbaar, maar worden tevens veroorzaakt door onverwachte veranderingen in het klimaat en de economische voortgang. De fluctuaties zijn zodoende jaarlijks, dagelijks dan wel wekelijks van invloed op de vraag. Het meten van de capaciteit is niet eenvoudig, aangezien veel operaties in een organisatie zeer complex van aard zijn. De capaciteit is slechts eenvoudig te bepalen bij operaties die een repetitief karakter en een hoog standaardisatieniveau hebben. Meestal is het gebruik van een output capacity measure het nauwkeurigst, indien de output van de operatie niet afwijkt van zijn daadwerkelijke aard; deze output is redelijk consistent (voorbeeld: patiënten, klanten, afgestudeerde studenten). Wanneer echter een combinatie van meerdere outputs op verschillende wijze beroep doet op een proces, wordt er gebruik gemaakt van input capacity (Voorbeeld: ziekenhuisbedden, theaterstoelen, studenten). Bijna iedere operatie zou een combinatie van beide soorten output kunnen gebruiken, maar in de praktijk wordt meestal toch voor één van de twee gekozen. De capaciteit is verder ook afhankelijk van de samenstelling van verschillende activiteiten (activity mix). De design capacity is de capaciteit van een proces of faciliteit zoals die destijds bij het ontwerp is vastgesteld. Bij het ontwerpen van een operatie wordt een theoretische capaciteit vastgesteld. Deze kan echter in de praktijd niet altijd gerealiseerd worden; door veranderingen, onderhoud en andere verstoringen gaat een gedeelte van de capaciteit verloren. De capaciteit die resteert wordt de effectieve capaciteit van een operatie genoemd, maar ook deze kan vaak niet worden gerealiseerd. De echte output is in de praktijd dus lager dan de effectieve capaciteit.

Utilization = (actual output: design capacity)

Efficiency = (actual output : effective capacity)

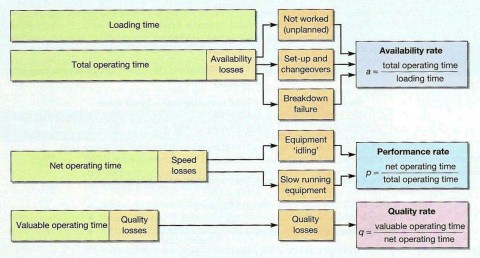

Met de ‘Overall Equipment Effectiveness’ wordt de effectiviteit van de productieapparatuur beoordeeld. De OEE is gebaseerd op drie aspecten van prestatie:

De tijdsduur dat de apparatuur beschikbaar is voor gebruik (total operating time / loading time)

De kwaliteit van het product of dienst dat is geproduceerd (valuable operating time / net operating time)

De snelheid (of doorlooptijd) van deze apparatuur (net operating time / total operating time)

Figuur: het meten van de effectiviteit van productieapparatuur ()

OEE = a •p•q

Er zijn drie klinkklare methoden om met vraagfluctuaties om te gaan:

Level capacity plan: het negeren van fluctuaties en het constant houden van het activiteitenniveau (middellange termijn). Zo ontstaat er een voorraad wanneer de vraag kleiner is dan de productie en wordt de voorraad gebruikt indien de vraag groter is dan de productie. Bij diensten is deze methode echter niet mogelijk; dit heeft dan een verspilling van middelen (resources) tot gevolg.

Chase demand plan: het aanpassen van de capaciteit om zodoende vraagfluctuaties te weerspiegelen. Dit bewerkstelligt minder verspilling van overbodig personeel en minder voorraad in opslag. Het aanpassen van de capaciteit kan o.a. door:

het aantal productieve uren inperken door in te grijpen in overuren en verlofuren

de hoeveelheid personeel aanpassen; extra/minder personeel. Hier zijn echter kosten en ethische aspecten aan verbonden.

Part-time personeel inzetten.

Subcontracting toepassen; extra capaciteit inkopen van andere organisaties. Het is echter duur en er bestaat een risico met betrekking tot betrouwbaarheid en kwaliteit (het capaciteitsmanagement gebruikt capaciteit van andere activiteiten).

Demand management: het aan passen van de vraag om aan de capaciteit te kunnen voldoen. De vraag kan mede worden veranderd door de prijs aan te passen (kortingen). Dit is veelal het geval bij seizoensproducten dan wel -diensten zoals hotels. Daarnaast kunnen bestaande processen tijdelijk gebruikt worden voor het produceren van alternatieve producten en diensten waar op dat moment meer vraag naar is.

De praktijk gebruikt vaak een mix van deze methoden. Yield management wordt voornamelijk gebruikt bij een vaste capaciteit (hotels, vliegtuigmaatschappijen). Deze methode verzekert dat een operatie het potentieel om winst te genereren, maximaliseert. Een luchtvaartmaatschappij doet dit door plaatsen in vliegtuigen meerdere keren te boeken/verkopen (niet iedereen komt opdagen), door kortingen te geven in rustigere perioden en door het aanbieden van verschillende diensten (first-, business- en economyclass).

Bij de keuze voor een capaciteitsplan moeten de consequenties van elk plan duidelijk zijn. Deze kunnen worden geanalyseerd met twee methodes:

Cumulative representations maakt gebruik van historische gegevens en voorspellingen. Grafieken kunnen worden gemaakt om de (cumulatieve) productie te vergelijken met de (cumulatieve) vraag. Zodoende kan worden gekeken waar sprake is van onder- en overcapaciteit.

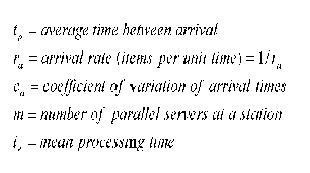

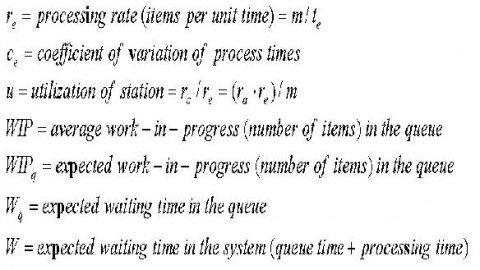

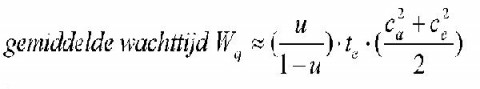

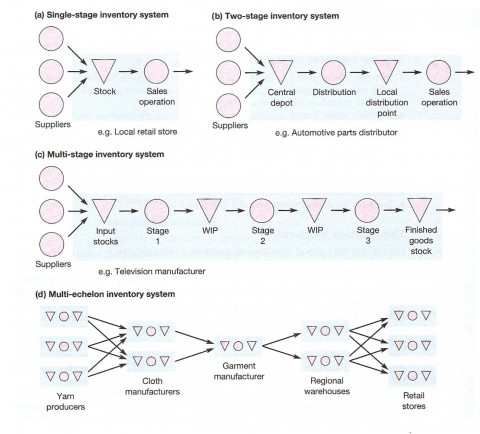

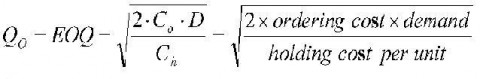

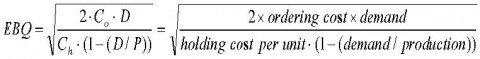

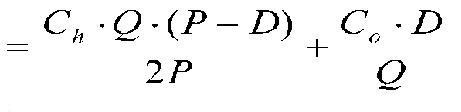

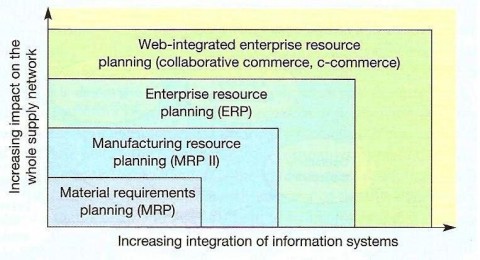

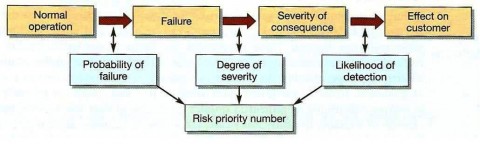

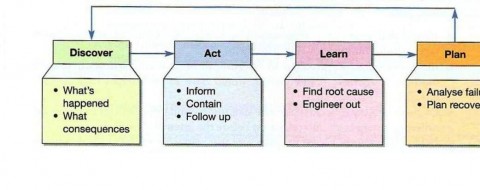

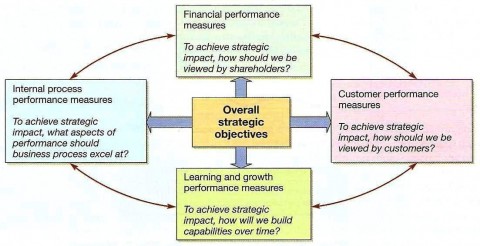

Queuing theory ofwel waiting line theory is een wiskundige benadering die het gedrag van wachtrijen probeert te voorspellen (ook wel waiting line theory genoemd). Zodra een organisatie aan de vraag wil voldoen, zal de cumulatieve productielijn zich altijd boven de cumulatieve vraaglijn bevinden.